در خودروها دو نوع منيفولد وجود دارد يكي منيفولد بنزين كه هوا را به درون سيلندرها ميكشد و ديگري منيفولد دود براي تخليه دود.

منيفولد دود:

منيفولدهاي دود با اشكال مختلف ساخته مي شوند. در يك موتور رديفي، منيفولد در كنار موتور قرار

مي گيرد و در يك موتورخورجيني به هر يك از بلوك سيلندر يك منيفولد دود نصب مي شود.

وظيفه ديگر منيفولد دود، گرم كردن منيفولد گاز در موقع سرد بودن مي باشد كه با اين وسيله سوخت

به صورت بخار درآمده و از مايع شدن آن جلوگيري مي كند.

منيفولد گاز:

منيفولد گاز تقريبا مشابه منيفولد دود مي باشد كه با اشكال مختلف ساخته مي شود و در كنار موتور بين

كاربراتور و سر سيلندر قرار مي گيرد. وظيفه آن رساندن سوخت و هوايي كه كاربراتور مخلوط مي كند به

وسيله اين رابط (منيفولد گاز ) به شكل گازي به محفظه احتراق در سر سيلندر مي باشد.

توربو شارژر:

توربوشارژر شامل يك كمپرسور و يك توربين مي باشد كه هر دو روي شفت نصب شده اند و

توربين توسط گازهاي خروجي حاصل از احتراق چرخانيده مي شود به اين ترتيب انرژي اين گازها

كه در صورت نبودن توربوشارژ تلف مي شد براي چرخانيدن كمپرسور استفاده مي شود و هواي

بيشتري براي سيلندرها موتور تامين مي كند توربو شارژ داراي يك قسمت دوار (روتور) است كه

شامل يك شفت مي باشد و يك سر ان توربين و سر ديگر ان يك كمپرسور نصب شده است اين

قسمت دوار داخل يك پوسته قرار گرفته كه داراي دو محفظه يكي توربين و ديگري براي كمپرسور

مي باشد گازهاي خروجي موتور مستقيما وارد محفظه توربين شده و توربين و در نتيجه كمپرسور

را با سرعت بالايي به چرخش وا مي دارند از هوا از مركز محفظه كمپرسور مكيده شده و تحت

فشار قرار گرفته و توسط نيروي گريز از مركز كه بواسطه سرعت بسيار بالاي چرخش كمپرسور

ناشي مي شود به درون موتور رانده مي شود به اين ترتيب هواي بيشتري به داخل سيلندر

ارسال مي گردد اگر سوخت بيشتري به داخل سيلندرها تزريق شود انرژي گازهاي خروجي نيز

افزايش يافته و در نتيجه سرعت چرخش توربوشارژ نيز بالاتر مي رود اين امر سبب افزايش

هواي تامين شده براي موتور مي گردد .

سنسور اكسيژن:

اين سنسور مقدار اكسيژن گازهاي خروجي را كه در منيفولد دود ميباشند اندازه گرفته و ولتاژ

مناسب با اكسيژن موجود در سيستم كه نشانه رقيق يا غني بودن مخلوط ميباشد را به واحد ECU

گزارش ميدهد.

مواد مناسب براي ساخت قطعه منيفولد دود خودرو:

منيفولد دود، قطعهاي است كه وظيفه هدايت و انتقال دود و گازهاي داغ خروجي از موتور به لوله اگزوز را

برعهده دارد. اين قطعه بايد مسير مناسب و بدون مانعي را براي خروج و فرار گازهاي خروجي ايجاد كند و

دوام و مقاومت خوبي در برابر گازهاي داغ و دماهاي تا حدود 1000 درجه سانتيگراد از خود نشان دهد.

براي ساخت اين قطعه معمولاً از دو نوع ماده استفاده ميكنند:

الف- فولادهاي مقاوم به حرارت يا فولادهاي نسوز

ب- چدنها كه با توجه به شرايط كاربرد، ميتوان ا: چدن اكستري، گرافيت فشرده، داكتيل و يا داكتيل

آلياژي استفاده كرد.

جنس منيفولد دود برخي خودروها از فولادهاي نسوز است، اما به دليل هزينه بيشتر، نياز به جوشكاري و

پيچيدگي زياد ساخت اين قطعه، معمولاً منيفولد دود بيشتر خودروهاي معمولي از جنس چدن است. جدول

1، جنس منيفولد دود چند خودرو را به همراه تركيب شيميايي آنها نشان ميدهد.

چدن، براي كاربرد در دماي بالا، مفيد است. در مقايسه با چدن خاكستري، مقاومت چدن نشكن در برابر حرارت

بهتر ميباشد . بنابراين استفاده از اين ماده براي ساختن منيفولد دود بسيار عالي خواهد بود. محاسن چدن

نشكن نسبت به چدن خاكستري براي توليد منيفولد دود موتورهاي داغتر به شرح زير است:

.1چدن نشكن با ميزان سيليسيم بالاتر و منگنز پايينتر داراي دماي استحاله يا يوتكيوئيد بالاتري ميباشد.

بنابراين اگر درجه حرارت كاركرد يون قطعه دچار تغيير فاز شود، بالا ميرود.

.2 در چدنهاي خاكستري، اكسيد شدن با سرعت در سطوح گرافيت لايهاي اتفاق ميافتد، ولي در چدن

نشكن گرافيتها به صورت كروي پراكنده شده و به علت دارا بودن ماهيت تغيير شكل پلاستيك، مقاومت

بيشتري نسبت به چدن خاكستري در برابر افزايش درجه حرارت دارند .

جنس مانيفولد دود خودروهاي مختلف

گرم و سرد كردن مكرر، باعث ايجاد شوك حرارتي در قطعه و توسعه شيبهاي حرارتي و ايجاد نشتهاي

داخلي ميشود. اين مسائل موجب تابيدگي يا تخريب ناشي از خستگي حرارتي قطعه خواهد شد. بنابراين

براي طراحي قطعاتي نظير منيفولد دود علاوهبر معيارهاي طراحي بايد به مسائلي از قبيل حداكثر دماي

كاركرد ميزان انتقال حرارت، شيبهاي حرارتي و ميزان انبساط در اثر گرما توجه كامل داشت.

انبساط و رشد قطعات چدني در دماهاي بالا

قطعات چدني وقتي در دماي بالا قرار ميگيرند، حتي اگر تنش هم به آنها اعمال نشود، باز هم تمايل به رشد

از خود نشان ميدهند و مقدار رشد به تركيب شيميايي، ساختار ميكروسكوپي، زمان قرار داشتن در دماي

بالا و تغييرات دمايي بستگي دارد.

حفظ خواص مكانيكي و ابعادي قطعه چدن نشكن در معرض حرارت، بستگي به ثبات ساختار ميكروسكوپي و

مقاومت به اكسيداسيون دارد. ساختار چدن نشكن فريتي يا چدن نشكن آنيل شده تا دماي بحراني 730

درجه سانتيگراد ثابت است. در فريت خواصي مانند استحكام و مقاومت در برابر حرارت، بستگي به تركيب

شيميايي آن دارد. ميزان بالاي Si و افزودنيهاي ديگر نظير نيكل، آلومينيم و موليبدن اثر مستقيمي بر خواص

فريت در درجه حرارتهاي بالا دارند.

ساختار چدن نشكن پرليتي تا دماي 420 درجه سانتيگراد ثابت ميماند. بالاتر از 540 درجه سانتيگراد

سمانتيت موجود در پرليت تدريجاً حالت كروي پيدا كرده و به كربن و آهن تجزيه ميشود. كربن تجزيه شده با

رسوب بر روي گرافيت كروي باعث گرافيتزايي ميشود. ميزان سرعت گرافيتزايي در دماي بالاتر از 650

درجه سانتيگراد افزايش مييابد.

سرعت گرافيتزايي به تركيب شيميايي بهويژه ميزان Si و عناصر كاربيدزاي موجود بستگي دارد.

چدنهاي داكتيل فريتي تا دماي بحراني 730 درجه سانتيگراد پايدار بوده، در دماهاي پايينتر از 815

درجه سانتيگراد چدنهاي نشكن فريتي آنيل شده رشد نداشته، اما چدنهاي نشكن پرليتي به علت

گرافيتزايي رشد از خود نشان ميدهند و چدنهاي داكتيل غيرآلياژي هم پرليتي و فريتي بالاي 815

درجه سانتيگراد رشد مؤثري داشته و در حالت پرليتي رشد آنها سريعتر است.

با افزايش سطح مقطع، رشد كاهش يافته و با افزايش Si و استفاده از كرم و موليبدن ميتوان رشد را

متوقف كرد. چدن خاكستري به دليل گرافيتزايي و اكسيداسيون بيشتر، رشد بيشتري نسبت به چدن

داكتيل از خود نشان ميدهد.

بهطور كلي منيفولدهاي چدني دماي بالا از چدن داكتيل فريتي ساخته ميشود كه با توجه به دماي

كاركرد آنها عناصر آلياژي نظير Mo، كرم، Ni و يا AL استفاده ميشود. اين مواد را ميتوان در قالب 4 گروه

زير دستهبندي كرد:

الف- چدن داكتيل فريتي: داراي كربن معادل 8/4 درصد و Si 3 درصد بوده و انعطافپذيري آنها 20- 16 درصد

ميباشد. قابليت ماشينكاري عالي و قابل استفاده در درجه حرارتهاي متوسط ميباشد.

ب- چدنهاي داكتيل Si-Mo

Mo در قطعاتي كه در دماي بالا كار ميكنند نقش مؤثري داشته و باعث افزايش خستگي حرارتي و پايداري

ابعادي و ساختاري ميشود. در اين چدنها قابليت ماشينكاري نسبتاً پايين است و دماي كاركرد بالاتري

دارند. اين گروه نيز داراي 3 درصد Si، 8/4 درصد كربن و 15-10 درصد پرليت و شامل كاربيدهاي موليبدن

ميباشد كه با توجه به درصد موليبدن به 3 گروه تقسيم ميشود.

A)ا 9-7 درصد موليبدن B)ا 7/0-5/0 درصد موليبدن C)ا 5/0-3/0 درصد موليبدن پ- چدنهاي Niدار ت- چدنهاي با Si و Mo بالا

اين چدنها مشابه گروه ب ولي با انعطافپذيري پايين، شكننده و مشكل براي ريختهگري ميباشند، از اين

چدنها زياد استفاده نميشود .

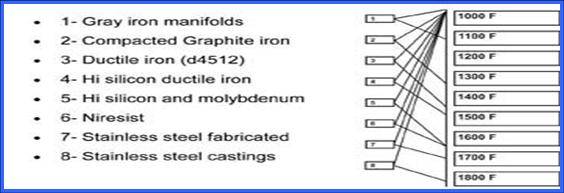

شكلA، حداكثر دماي كاركرد منيفولد دود با گريدهاي مختلف مواد را نشان ميدهد. با توجه به اين جدول،

اختلاف دماي كاركرد منيفولد دود از جنس چدن داكتيل بدون Mo و با Si بالا با چدن حاوي Mo و Si بالا در

حدود 37 درجه سانتيگراد ميباشد

جدول A:حداكثر دماي كاركرد منيفولد دود با گريدهاي مختلف مواد

در منيفولد دود دو عنصر Si و Mo نقش مهمي را ايفا ميكنند. Si با پايدار كردن زمينه فريتي و تشكيل

لايه سطحي غني از Si كه از اكسيداسيون پيشگيري ميكند، عملكرد چدن داكتيل در دماي بالا را افزايش

ميدهد. با افزايش ميزان Si، مقاومت قطعه در برابر اكسيداسيون افزايش مييابد. با افزايش Si

استحكامهاي تسليم و شكست افزايش يافته و انعطافپذيري كاهش مييابد. سيليسيم تا دماي 540 درجه

سانتيگراد، استحكامدهي خوبي دارد و در دماهاي بالاي 540 درجه سانتيگراد اثر كمتري دارد.

براي مقادير بالاي 6 درصد Si قطعه ممكن است خيلي ترد و شكننده باشد. بهترين تركيب مقاومت حرارتي و

خواص مكانيكي بالا در مقدار Si 6-4 درصد به دست ميآيد. سيليسيم براي افزايش مقاومت در برابر پوسته

شدن بسيار مؤثر بوده و دليل آن اين است كه با افزايش Si، تركيب پوسته از حالت اكسيد آهن به سمت

سيليكات تغيير مييابد و اين پوسته مقاومت بيشتري در برابر نفوذ يونهاي فلي و اكسيژن از خود نشان

ميدهد و به اين ترتيب ميزان پوسته شدن كاهش مييابد.

در دماهاي بالا Mo نقش مؤثرتري داشته و با افزايش Mo به ميزان 1-0 درصد به چدنهاي داكتيل با Si بالا،

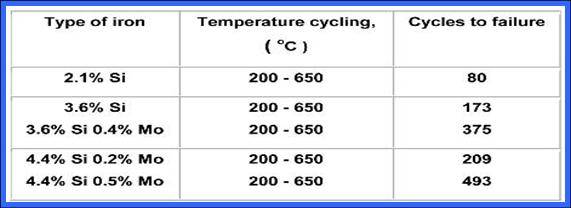

خستگي حرارتي بهبود مييابد. در جدولB، تأثير درصدهاي مختلف سيليسيم و موليبدن بر رفتار خستگي

حرارتي نشان داده شده است.

افزايش Si و افزود ي نظير AL و Mo بهطور مؤثر اكسيداسيون چدن داكتيل را تا فولادهاي آستنيتي

كاهش ميدهد.

(B)تأثير سيليسيم و موليبدن بر رفتار خستگي حرارتي چدنهاي داكتيل فريتي

مقدمه اي برتئوري مسير جريان درمانيفولدها:

مدل هاي مانيفولد برخاسته از عرصه هاي گوناگون مانند رياضيات و تصويرپردازي وداده هاي مدلي يا به

وسيله علم كامپيوتر.

سطوحي از معيارهاي ارادي وبعدي درمدل هاي غير خطي استفاده مي شود.و همچنين در مدل هاي جديد

فرايند تدريجي را دنبال مي كند. در تصويب كردن روش هاي عددي ناپايدارو بهره برداري از شكل غير خطي

خلاصه زبده اطلاعات مناسب براي عناصر داده ها لازم مي باشد.

اين روش شامل مطالعه در خصوص موضوعات محاسبات ديفرانسيلي (عامل مربوطه لاپلاس و اين گونه ها

هستند) و در كل روشهاي مسيري (مربوط به محاسبه كوتاه ترين مسير بين دو نقطه در سطح) در اين

مسافت شما به اين نتيجه مي رسيد كه تفاضلي و خط ترسيم شده بين دو نقطه در روي سطح محاسبه در

عكس ها و حجم ها وابعادهاي نمايش هندسي بالا برقرار است.

منيفولدهاي ورودي متغير :

(1) منيفولدهاي طول متغير

(2) سيستم ورودي انعكاسي

منيفولدهاي ورودي متغير از اواسط دهه 90 بطور گسترده رايج شدند. با استفاده از اين سيستم

گشتاور پايين در دور متوسط افزايش يافته بدون اين كه تاثيري بروي مصرف سوخت يا قدرت در

دورهاي بالا داشته باشد.

بد ين وسيله انعطاف پذيري موتور بهبود مي يابد. يك منيفولد معمولي براي قدرت درسرعت بالا يا

گشتاو در دورپايين و يا يك توازن بين آنها بهينه سازي مي شود اما منيفولد ورودي متغير يك يا

بيش از دومرحله براي انجام وظيفه در سرعت مختلف موتورمطرح ميكند گفته ميشود نتايج استفاده

ازاين سيستم شبيه استفاده ازسيستم تايمينگ متغيرسوپاپ(VVT) مي باشد.

اما مزيت منيفولد ورودي متغير اين است كه گشتاور دور پايين را بيش ازقدرت در

در دور بالا افزايش مي دهد. اين سيستم براي خودروهاي چهار در(sedan) كه هر روز سنگين و سنگين تر

مي شوند خيلي مفيد مي باشد. با افزايش خودروهايي كه خصوصيات اسپورت دارند مانند Ferrari 360 M و

550 M از منيفولدهاي ورودي متغير در كنار تايميگ متغير سوپاپ براي قابليت بهتر در حركت استفاده مي

شود.

در مقايسه با VVT منيفولدهاي ورودي متغيرارزانترمي باشند. براي اين كه فقط به چند

منيفولد ريخته گري شد و دد كمي سواپهاي لكتريكي احتياج دارند در مقابل VVT به تعدادي

كارانداز هيدروليكي دقيق ومناسب و يا حتي تعدادي بادامك مخصوص و ميل بادامك نياز دارد.

هر دو آنها از هندسه منيفولدهاي ورودي براي رسيدن به يك هدف مشابه استفاده مي كنند. منيفولدهاي

ورودي طول متغيرمعمولا در خودروهاي سواري چهار در((sedan استفاده مي شوند دربيشتر طراحي ها از

دو منيفولد با طول متفاوت براي تغذيه هر سيلندر استفاده ميشود. منيفولدهاي با طول بلندبراي دورهاي

پايين و منيفولدهاي كوتاه براي دورهاي بالا استفاده ميشوند. فهميدن اينكه چرا دور بالا به منيفولد كوتاه

احتياج دارد ساده است؟ چون كه با استفاده از آن مكش موتور بطور آزادانه و آسان صورتمي گيرد. اما چرا

دردورهاي پايين منيفولدهاي با طول بلند مورد نياز است ؟

چونكه استفاده از لوله هاي بلندتر باعث كاهش فركانس هواي ورودي به سيلندر ميشود به گونه اي كه با

كاهش دور موتور تطابق زيادي دارد و باعث بهتر پر شدن سيلندر مي شود و بدين ترتيب گشتاور خروجي

را افزايش مي دهد. از طرف ديگر منيفولد ورودي بلند تر جريان هوا را به آرامي هدايت مي كند كه باعث بهتر

مخلوط شدن سوخت و هوا مي شود.

بعضي از سيستمهاي طول متغيرارائه شده سه مرحله دارند كه از اين نوع درAudi V8 استفاده شده است.

درحقيقت Audi از منيفولدهاي جداگانه استفاده نمي كند. در عوض از يك منيفولد ورودي دوراني كه

ورودي آن در مركز روتور آن واقع است استفاده مي كند. چرخش مجراي ورودي به وضعيتهاي مختلف باعث

ايجاد طولهاي مختلف در منيفولد مي شود.

ترتيب احتراق به گونه اي است كه سيلندرها بطور متناوب از هر يك از محفظه ها تنفس مي كنند كه باعث

ايجاد يك موج فشاري بين آنها مي شود.

اگر فركانس موج فشار با دور تطابق داشته باشد مي تواند به پرشدن سيلندركمك كند بدين ترتيب

راندمان مكش افزايش يافته. فركانس توليدي به سطح مقطع لوله هاي متصل شده بستگي دارد.

با بستن يكي ازآنها دردور پايين سطح مقطع به خوبي فركانس را كاهش مي دهد بدين گونه گشتاور

خروجي در دور متوسط افزايش مي يابد. در دور بالا سوپاپ باز شده و بهتر پر شدن سيلندر را

فراهم مي كند. آموزش مكانيك خودرو

خلاصه منيفولدهاي ورودي متغير

مزايا :

بهبود گشتاور تحويلي در دور پايين بدون كاهش قدرت در دور بالا و ارزانتر بودن نسبت به تايمينگ

متغيرسوپاپ VVT)).

معايب:

تقريبا فضاي زيادي اشغال مي كند و تاثيري در افزايش گشتاور در دور بالا ندارد.

منيفولد ورودي براي حجم هاي بالا(v10موتور)

مانيفولد ورودي با طول متغير

تهيه كننده : مهندس سعيد پويا ( مياندواب تير 1388)